Станкостроение – это одна из ключевых отраслей промышленности, которая способствует созданию и развитию многих других сфер экономики. Его история насчитывает несколько веков, и каждый этап развития характеризуется своими ключевыми достижениями.

Первые предшественники современного станкостроения появились задолго до нашей эры. Ремонтные работы и изготовление различных предметов требовали инструментов, позволяющих обрабатывать материалы с высокой точностью. В древности использовались различные виды ручных инструментов, которые с течением времени стали всё более совершенными.

Однако настоящего прорыва в развитии станкостроения эпоха промышленной революции. В 18 веке происходят важные открытия и изобретения, среди которых стоит выделить паровую машину Джеймса Уатта и усовершенствование ткацкого станка инженером Карлом Ванклеом. Эти изобретения определили технологическую основу для дальнейшего развития станкостроения.

Древнейшие преобразования металла

История станкостроения начинается с появления первых преобразований металла тысячи лет назад. Древнейшие цивилизации уже имели определенные навыки в обработке металлов, хотя они не обладали такой передовой технологией, как современные машины и инструменты.

Один из ключевых этапов развития металлургии был связан с изобретением древними людьми первых плавильных печей. Впервые плавка меди и золота была осуществлена около 6000 лет назад в Месопотамии и Египте.

Ранние методы рудной обработки

Первоначально древние ремесленники производили медь и золото путем извлечения их из руд и их дальнейшей обработки. Они добывали руду поверхностным способом или выплавляли обогащенную руду на открытом воздухе. После извлечения металла он формировался с использованием различных инструментов, таких как молотки и наковальни.

Со временем появились более сложные методы, такие как использование кузнечной печи для разогрева металла и его последующей обработки. Появление кузнечной печи позволило улучшить качество обработки и создать более сложные изделия из металла.

Изобретение первых станков

Древние греки играли важную роль в развитии станкостроения, их изобретениями стали первые примитивные верстаки и станки. Они создали механизмы, которые позволяли делать более точные и сложные металлические изделия.

Эти ранние станки постепенно эволюционировали, приводя к созданию более совершенных верстаков и станков, используемых в современном станкостроении. Изобретение и развитие таких устройств стало важной ступенью в развитии промышленности и повысило качество и скорость производства металлических изделий.

Таким образом, древнейшие преобразования металла стали отправной точкой для развития станкостроения, их техники и инструменты были первыми шагами в направлении создания современной промышленности.

Появление первых примитивных станков

История развития станкостроения началась задолго до нашей эры. Первые примитивные станки, которые можно считать прародителями современного станкостроения, появились приблизительно в III веке до нашей эры. В то время станки использовались преимущественно для изготовления оружия, так как военная техника была одним из самых важных факторов в борьбе за власть и территории.

При этих станках различные операции выполнялись вручную, но уже с помощью некоторых простых механизмов. В основном использовалась пружина, которая обеспечивала движение и отсутствие цепей или приводных ремней.

Однако первые примитивные станки были достаточно простыми и не имели большой производительности. Они не обеспечивали высокой точности обработки материалов и не могли справиться с сложными работами. Несмотря на это, они стали первым вехом в истории станкостроения, их появление открыло новые возможности для промышленного производства и привело к развитию более сложных и совершенных моделей станков.

Возникновение водяных станков

Первые водяные станки появились в Древнем Египте и Древней Греции. В те времена водяные станки использовались для мельниц, использующих энергию воды для перемалывания зерна. В результате водяные станки значительно увеличили производительность и эффективность работы мельниц, сократив время необходимое для перемалывания зерна.

С течением времени, развитие водяных станков продолжалось. В Средние века водяные станки стали использоваться в различных отраслях промышленности, таких как текстильное производство и изготовление бумаги. Водяные станки имели крутящиеся валы, которые передавали энергию от водного колеса к различным механизмам, таким как веретена и пресс-машины.

В 18 веке с развитием паровой энергетики, водяные станки стали уступать место паровым станкам. Однако, водяные станки продолжали использоваться в некоторых отраслях промышленности до середины 19 века.

Возникновение водяных станков открыло путь к дальнейшему развитию станкостроения и промышленности в целом. Впоследствии, водяные станки были заменены электрическими, гидравлическими и другими типами станков, но они остаются одним из важных этапов в истории развития станкостроения.

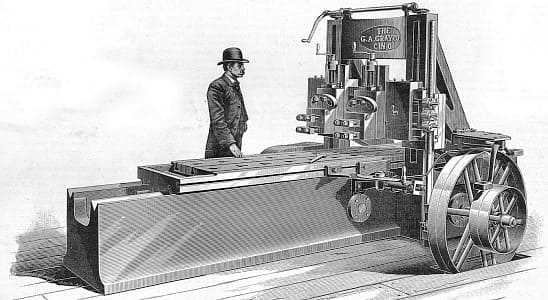

Переход к паровым станкам

Первым значительным прорывом в развитии станкостроения стало появление паровых станков в начале 19 века. Механизированные паровые станки стали заменять ручной труд и увеличивать производительность процессов.

Одним из основоположников паровых станков был английский изобретатель Джеймс Уатт, который внёс значительные улучшения в конструкцию и эффективность паровых машин. С появлением улучшенных паровых двигателей стало возможным применение их в станкостроении.

Применение паровых станков в текстильной промышленности

Первой отраслью, где широко применили паровые станки, стала текстильная промышленность. Паровые ткацкие станки значительно увеличили скорость и качество ткацкого процесса. Вместо ручного перемещения каретки с нитями, паровой двигатель осуществлял это автоматически, существенно сокращая время выполнения работы.

В процессе развития паровых станков появились новые модели, улучшающие точность и эффективность работы. Например, джекардовый паровой станок, разработанный в начале 19 века, обеспечивал возможность создания более сложных узоров и рисунков на тканях.

Применение паровых станков в металлургии и машиностроении

Применение паровых станков не ограничивалось только текстильной промышленностью. В металлургии и машиностроении, паровые станки стали использоваться для обработки металла и изготовления различных деталей и инструментов.

Появление паровых станков позволило увеличить масштаб производственных процессов и сократить затраты на рабочую силу. Однако, паровые станки также имели свои недостатки, такие как высокая стоимость и сложность обслуживания.

| Отрасль | Применение паровых станков |

|---|---|

| Текстильная промышленность | Ткацкие станки, джекардовые станки |

| Металлургия | Обработка металла |

| Машиностроение | Изготовление деталей и инструментов |

Развитие электростаночных технологий

Появление электростаночных технологий

Первыми шагами в развитии данной области стали эксперименты по использованию электричества для создания электродвигателей. Изобретенный в 1831 году Майклом Фарадеем электродвигатель стал первым устройством, способным превращать электрическую энергию в механическую работу.

Дальнейшее развитие электростаночных технологий было связано с усовершенствованием электродвигателей и созданием новых видов станков, оснащенных такими двигателями. Преимущества электростаночных технологий были очевидны: они обладали высокой производительностью, позволяли получать более качественную продукцию и были более эффективными с точки зрения энергопотребления.

Достижения в электростаночных технологиях

С течением времени электростаночные технологии продолжали развиваться и усовершенствоваться. Одним из ключевых достижений стало появление числового программного управления (ЧПУ), позволяющего автоматизировать работу станков и обеспечивать более точную и эффективную обработку деталей.

Современные электростанки оснащены передовыми технологиями, такими как многокоординатные системы управления, лазерные и плазменные резаки, а также компьютерные системы проектирования и моделирования. В результате, производство с помощью электростаночных технологий стало более автоматизированным, эффективным и высококачественным.

Сегодня электростаночные технологии широко применяются в различных отраслях, таких как металлообработка, автомобилестроение, аэрокосмическая промышленность и многие другие. Они продолжают развиваться и вносить существенный вклад в улучшение производственных процессов и повышение общей эффективности предприятий.

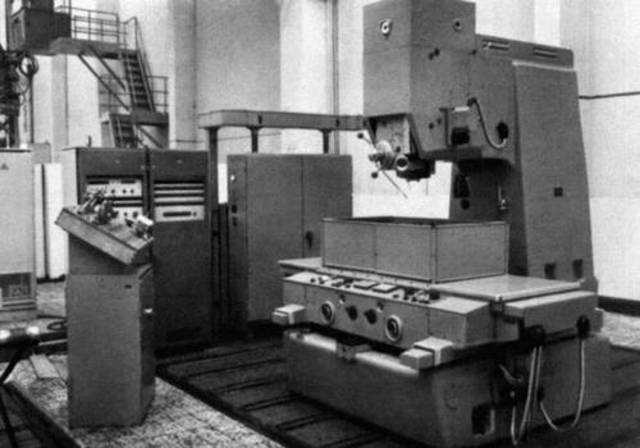

Изобретение и использование первых станков с числовым программируемым управлением

С появлением электронных компьютеров в середине XX века произошел революционный скачок в развитии станкостроения. Были изобретены и созданы первые станки с числовым программируемым управлением (ЧПУ).

Идея ЧПУ заключается в том, чтобы использовать компьютерное программирование для управления работой станка. Существенным достоинством ЧПУ стало то, что оператор станка мог задавать необходимые параметры обработки детали с помощью специального языка программирования, что позволяло автоматизировать процесс и увеличивало точность и скорость работы.

Первыми станками с ЧПУ были фрезерные станки и токарные станки. На ранних этапах развития ЧПУ, программирование осуществлялось с помощью перфокарт, на которых отверстия были связаны с определенными командами. Оператор станка вставлял нужные карты в заданном порядке, тем самым программировал определенную последовательность операций.

Однако, с развитием технологий, перфокарты были заменены магнитными носителями, что упростило программирование и увеличило гибкость в выборе последовательности операций. С появлением персональных компьютеров стало возможным программировать станки с помощью специального программного обеспечения, что дало новый импульс в развитии станкостроения и открыло новые возможности.

| Год | Важные события |

|---|---|

| 1952 | Изобретение перфокартового управления станком |

| 1960 | Введение числового программирования станков |

| 1970 | Переход от перфокартового управления к магнитным носителям |

| 1980 | Внедрение ЧПУ на станках с помощью персональных компьютеров |

Использование первых станков с числовым программируемым управлением привело к росту производительности и качества станочной обработки деталей. Благодаря ЧПУ, станки стали более универсальными и могли выполнять сложные операции, которые ранее требовали большого количества работы и времени.

Современные станки с ЧПУ обладают большой автоматизацией и точностью, благодаря чему достигается высокая эффективность и качество обработки деталей. ЧПУ станкостроение продолжает активно развиваться, применяя новейшие технологии и инновационные методы, чтобы удовлетворить все более растущие потребности производства.

Разработка станков с ЧПУ

Станки с ЧПУ различаются от классических механических станков тем, что они оснащены компьютерной системой управления, которая контролирует движение инструментов и обрабатываемого материала. В результате чего возможны более точные и сложные операции.

История развития

Разработка станков с ЧПУ началась в середине XX века и считается одной из важных революций в станкостроении. Первые применения ЧПУ были связаны с авиационной промышленностью, где требовалась большая точность и высокая повторяемость операций.

С появлением миниатюрных микроконтроллеров и персональных компьютеров в 1970-х годах, станки с ЧПУ стали более доступными и широко используемыми в различных отраслях промышленности. Новые технологические возможности, такие как трехмерное фрезерование и автоматическая смена инструментов, привели к еще большему развитию и улучшению станков с ЧПУ.

Достоинства и применение

Станки с ЧПУ имеют множество преимуществ по сравнению с традиционными механическими станками. Они обеспечивают высокую точность обработки, повторяемость и производительность. Благодаря возможности программного управления, станки с ЧПУ позволяют выполнять сложные операции и создавать сложные детали.

Станки с ЧПУ широко применяются в различных областях промышленности, включая металлообработку, деревообработку, пластиковую промышленность и производство электроники. Они используются для создания прототипов, изготовления сложных деталей и серийного производства.

Применение робототехники в станкостроении

Одним из основных достоинств робототехники в станкостроении является автоматизация производственных процессов. Роботы могут выполнять сложные и монотонные операции с высокой точностью и скоростью, что позволяет сократить время производства и повысить качество выпускаемых изделий.

В станкостроении роботы широко используются для выполнения таких операций, как фрезерование, сверление, резка, гибка и сварка металлических деталей. Они могут быть оборудованы специальными приспособлениями и инструментами, к которым роботы подключаются.

Еще одним преимуществом применения роботов в станкостроении является возможность работы в сложных и опасных условиях. Роботы могут работать в зоне высоких температур, токсичных веществ или других вредных факторов, что повышает безопасность и защиту работников.

Кроме того, роботы обладают гибкостью и могут легко изменять свою конфигурацию и перемещаться в пространстве. Это позволяет использовать роботов в различных производственных условиях и адаптировать их к разным типам станков и задачам.

| Преимущества применения робототехники в станкостроении: |

|---|

| Автоматизация производственных процессов |

| Выполнение сложных и монотонных операций |

| Сокращение времени производства |

| Повышение качества выпускаемых изделий |

| Работа в сложных и опасных условиях |

| Гибкость и адаптивность к разным задачам |

Переход к интеграции станков и искусственного интеллекта

Развитие станкостроения в наше время идет в направлении усовершенствования процессов и повышения эффективности производства. В этом контексте важным этапом становится интеграция станков и искусственного интеллекта.

С прогрессом различных технологий и появлением новых методов работы, было возможно разрабатывать и внедрять интеллектуальные системы управления станками. Такие системы позволяют автоматически выполнять операции и анализировать данные, что значительно увеличивает производительность и точность работ.

Использование искусственного интеллекта в станкостроении имеет ряд преимуществ. Во-первых, снижается риск ошибок и дефектов, так как система управления способна анализировать большие объемы данных в режиме реального времени и принимать правильные решения. Во-вторых, интеграция станков и искусственного интеллекта позволяет автоматизировать сложные производственные процессы и повысить производительность.

Процесс интеграции искусственного интеллекта и станков включает разработку и внедрение специальных алгоритмов, а также использование сенсоров и датчиков для сбора информации о работе станков. Это позволяет создать систему, которая способна адаптироваться к изменяющимся условиям и максимально эффективно выполнять свои функции.

Примеры практического применения интеграции станков и искусственного интеллекта

Применение искусственного интеллекта в станкостроении уже имеет несколько успешных примеров. Например, интеграция станков с системами машинного обучения позволяет создавать автоматические системы контроля качества и оптимизации процессов, что значительно снижает количество брака и повышает эффективность работы.

Другим примером является применение роботизированных станков с искусственным интеллектом для выполнения сложных и монотонных операций в производстве. Роботы, оснащенные ИИ, способны самостоятельно находить оптимальные пути и решения для выполнения задач, что позволяет существенно упростить процессы и повысить качество работы.

Будущее интеграции станков и искусственного интеллекта

Будущее интеграции станков и искусственного интеллекта обещает быть светлым. С появлением все более совершенных технологий и новых методов работы, мы можем ожидать еще большего автоматизации и оптимизации процессов станкостроения.

Развитие искусственного интеллекта будет способствовать созданию станков с более высокой степенью автономности и интеллектуальности. Это, в свою очередь, откроет новые возможности для улучшения производственных процессов и повышения качества выпускаемой продукции.

Таким образом, интеграция станков и искусственного интеллекта становится неотъемлемой частью развития станкостроения. Она позволяет улучшить эффективность и точность процессов, создавая условия для повышения конкурентоспособности предприятия.